在工业4.0浪潮和“中国制造2025”战略的推动下,数字化转型已成为制造业企业提升核心竞争力、实现高质量发展的必然选择。转型之路并非简单的设备升级或软件引入,其核心在于将先进的数字化能力系统性地输出并融入生产运营的每一个环节,从而让设备、数据、人员与流程之间的“联接”产生切实的、倍增的商业价值。

一、 超越单点应用:数字工业综合解决方案的价值内核

传统的工厂数字化改造往往聚焦于单个环节的自动化或信息化,如采购一套MES系统或几台工业机器人。这种“单点突破”模式容易形成信息孤岛,难以实现全局优化。真正的数字化工厂标杆,需要的是覆盖“端、边、云、网、智”全栈能力的综合解决方案。

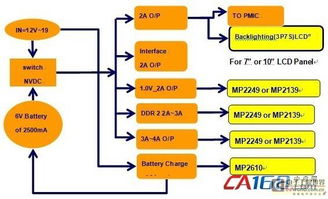

这意味着一方面需要强大的硬件基石:包括高性能工业计算机、智能传感器、物联网关、工业机器人、边缘计算服务器等,负责物理世界的精准感知、可靠控制和实时数据采集。另一方面,离不开软件灵魂的驱动:涵盖工厂数字孪生、制造执行系统(MES)、高级计划与排程(APS)、资产绩效管理(APM)、工业大数据平台以及人工智能算法模型等,负责数据的汇聚、分析、建模与智能决策。软硬件的深度融合,构成了数字化能力输出的完整载体,确保从车间层到管理层的数据流畅通无阻,指令执行精准闭环。

二、 联接产生价值:关键场景的数字化赋能

数字化能力的有效输出,最终体现在具体业务场景的价值提升上:

- 生产柔性化与透明化:通过MES与物联网平台的联接,实现生产订单、设备状态、物料流转、产品质量等全要素的实时监控与动态调度。当生产线出现异常时,系统能自动预警并快速定位根因,甚至触发自适应调整,极大提升生产效率和订单交付能力。

- 设备预测性维护:利用部署在设备上的传感器和边缘计算单元,实时采集振动、温度、电流等数据,通过云端的AI分析模型预测潜在故障。变“事后维修”为“事前维护”,显著减少非计划停机,延长设备生命周期。

- 质量精准管控:集成机器视觉与AI质检系统,对产品进行高速、高精度的自动检测,并将缺陷数据反馈至工艺系统,形成质量闭环管理,从源头提升产品一致性与良品率。

- 能源与资源优化:通过能效管理平台,实时监测全厂水、电、气等能源消耗,分析用能瓶颈,基于模型进行优化调度,实现绿色、低碳生产。

三、 打造标杆之路:分步实施与持续演进

打造数字化工厂标杆并非一蹴而就。企业需要遵循“规划先行、场景驱动、迭代演进”的原则:

- 顶层设计与评估诊断:首先结合企业战略与业务痛点,进行数字化成熟度评估,制定清晰的转型蓝图与实施路径。

- 平台先行,数据打通:优先部署工业互联网平台或数据中台,统一数据标准与接口,为后续应用集成奠定基础,避免新的孤岛产生。

- 聚焦价值,试点突破:选择1-2个痛点最明显、价值最易衡量的关键车间或产线进行试点,快速验证综合解决方案的效果,形成可复制的成功范式。

- 全面推广,生态协同:将试点经验推广至全厂,并逐步将数字化能力延伸至供应链与客户端,构建协同研发、柔性供应链、远程服务等新业态,最终形成以自身为核心的产业数字生态。

****

数字化工厂的标杆意义,不在于拥有最炫酷的技术堆砌,而在于通过软硬一体的综合解决方案,将数字化能力扎实地转化为运营效率、产品质量、商业模式的全面升级。让每一次联接都服务于价值创造,这正是数字化能力输出的终极使命,也是中国制造业在新时代构筑持久竞争优势的关键所在。